向下滑动

电厂脱硝催化剂(如SCR催化剂)频繁堵塞和损坏是常见问题,主要原因涉及运行条件、烟气成分、催化剂性质及设备设计等多个方面。以下是具体原因及需要进行的检测分析:

一、堵塞和损坏的常见原因

1. 堵塞原因

飞灰沉积:烟气中飞灰含量高或粒径过细(如未充分除尘),导致催化剂表面或孔隙堵塞。硫酸氢铵(ABS)形成:氨逃逸过量与SO₃反应生成ABS,在低温段(如150-230℃)凝结并粘附在催化剂表面。烟气流速不均:流场设计不合理或导流板失效,导致局部流速过高或过低,形成积灰。催化剂结构问题:催化剂孔径过小或孔隙率低,易被颗粒物填充。吹灰器效果差:声波或蒸汽吹灰器未能有效清除积灰。

2. 损坏原因

机械磨损:高烟气流速或飞灰颗粒硬度高(如硅铝酸盐)导致催化剂表面磨损。热应力破坏:温度剧烈波动(如启停机频繁或负荷突变)引发催化剂开裂化学中毒:碱金属(K、Na):与催化剂活性成分(如V₂O₅)反应,降低活性。砷(As):与催化剂结合导致永久性失活。CaO/MgO:与SO₃反应生成硫酸盐堵塞孔隙。烧结失活:长期高温(如>400℃)导致催化剂微孔结构坍塌。安装缺陷:催化剂模块间隙过大或固定不牢,导致振动磨损。

二、需进行的检测与分析

1. 堵塞相关检测

烟气成分分析:飞灰浓度、粒径分布(判断除尘效率)。SO₃浓度及氨逃逸量(评估ABS生成风险)。

催化剂表面分析:扫描电镜(SEM)观察表面沉积物形貌及成分(如EDS检测元素组成)。

压降测试:测量催化剂床层压降变化,判断堵塞程度。吹灰效果验证:通过压降恢复测试评估吹灰器效率。

2. 损坏相关检测

机械性能测试:抗压强度测试(评估催化剂机械强度)。磨损率测试(模拟飞灰冲击下的损耗)。

化学分析:ICP-MS检测催化剂中碱金属(K、Na)、重金属(As)及Ca/Mg含量。

活性测试(实验室模拟SCR反应,评估催化剂剩余活性)。

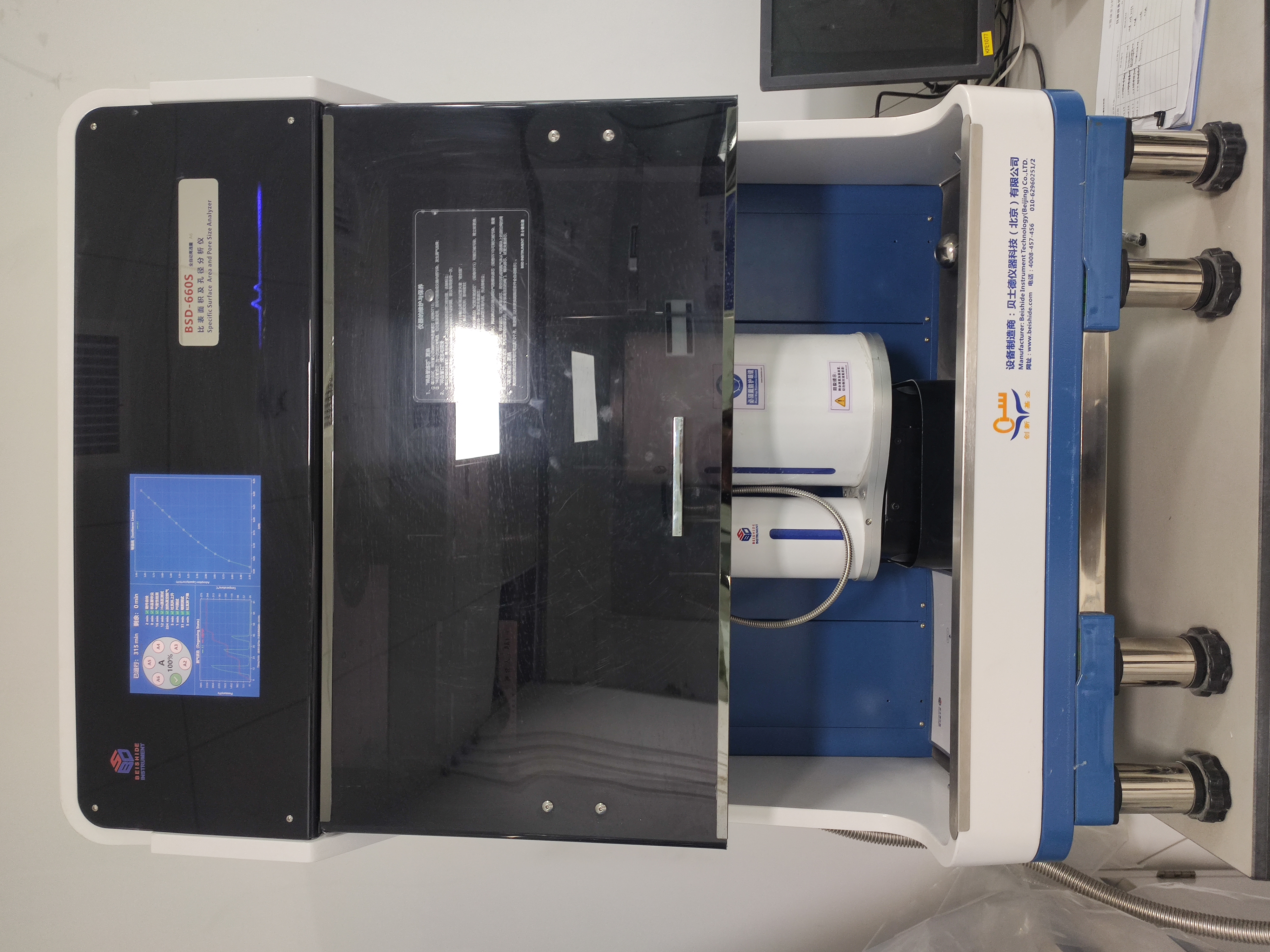

微观结构分析:BET比表面积测试(检测孔隙率变化)。

3. 系统运行参数核查

流场模拟:通过CFD模拟验证烟气流速分布是否均匀。温度监控:检查SCR反应器入口温度是否稳定(避免低温ABS凝结或高温烧结)。

氨喷射均匀性测试:优化喷氨格栅(AIG),减少局部氨过量。

三、预防与改进措施

优化前段除尘:确保电除尘或布袋除尘效率(飞灰浓度<30 mg/Nm³)。

控制氨逃逸:调整喷氨策略,保持氨逃逸<3 ppm。改进催化剂设计:选择抗中毒配方(如增加WO₃抗碱金属)、大孔径结构。定期维护:加强吹灰频率,清理积灰;监控催化剂活性,及时更换失效模块。运行参数调整:避免低温运行(如SCR入口温度>300℃),减少ABS生成。

通过系统性检测和针对性改进,可有效延长催化剂寿命,保障脱硝效率并降低运维成本。 首页

首页

服务领域

服务领域

技术中心

技术中心

联系我们

联系我们