向下滑动

比表面积和孔隙率测定:

比表面积和孔隙率是衡量催化剂性能的重要指标。堵孔会导致催化剂的比表面积和孔隙率下降,从而影响其脱硝活性。通过氮气吸附法等方法可以测定催化剂的比表面积和孔隙率。

如果比表面积和孔隙率明显低于正常值,说明催化剂可能存在堵孔问题。此时,可以进一步分析堵孔的原因,如是否是由于灰尘、飞灰等杂质堵塞了孔隙。

机械强度测试:

催化剂在使用过程中会受到气流的冲击和磨损,因此需要具备一定的机械强度。对催化剂进行机械强度测试,包括抗压强度、磨损强度等,可以判断催化剂是否因机械损伤而导致堵孔。

如果机械强度不足,催化剂可能会在运行过程中破碎,产生的碎片会堵塞孔隙。

活性成分分析:

脱硝催化剂的活性成分通常为钒、钨、钼等金属氧化物。对催化剂进行活性成分分析,可以确定活性成分的含量是否符合要求。

如果活性成分含量降低,可能会影响催化剂的脱硝效率。此外,还可以分析活性成分的分布情况,判断是否存在局部失活的现象。

中毒物质检测:

催化剂在运行过程中可能会受到一些中毒物质的影响,如碱金属、砷、磷等。这些中毒物质会与催化剂的活性成分发生反应,导致催化剂失活。

通过化学分析方法可以检测催化剂中的中毒物质含量。如果中毒物质含量超标,需要采取相应的措施进行处理,如更换催化剂或进行再生。

速度场测量:

气流分布不均匀是导致催化剂堵孔的一个重要原因。使用风速仪等设备对脱硝系统中的气流速度进行测量,可以了解气流在催化剂层中的分布情况。

如果发现气流速度不均匀,可能是由于烟道设计不合理、导流板损坏等原因造成的。此时,需要对烟道进行优化改造,以保证气流分布均匀。

压力损失测量:

压力损失是反映气流在脱硝系统中流动阻力的指标。当催化剂堵孔时,压力损失会增大。通过测量脱硝系统的压力损失,可以判断催化剂的堵塞程度。

如果压力损失明显高于正常值,说明催化剂可能存在严重的堵孔问题,需要及时进行处理。

温度监测:

在脱硝系统中,催化剂的温度对其脱硝效率有很大影响。通过安装温度传感器,可以实时监测催化剂的温度变化。

如果催化剂温度异常升高或降低,可能是由于堵孔导致气流不畅,影响了热量传递。此时,需要及时检查催化剂的堵塞情况,并采取相应的措施进行处理。

NOx 浓度监测:

在线监测脱硝系统出口的 NOx 浓度,可以了解催化剂的脱硝效率。如果 NOx 浓度升高,说明催化剂的脱硝效率下降,可能是由于堵孔等原因造成的。

此时,需要对催化剂进行检测和处理,以恢复其脱硝效率。

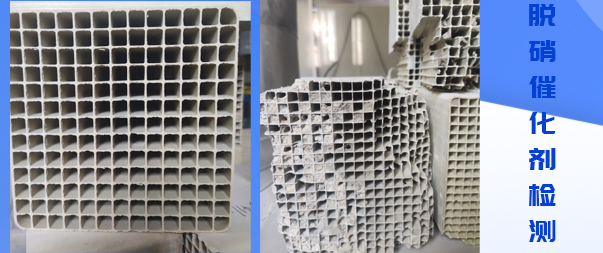

当脱硝催化剂出现堵孔问题时,我们需要进行全面的检测,包括外观检查、物理性能检测、化学性能检测、气流分布检测和在线监测等。通过这些检测,可以准确判断催化剂的堵塞程度和原因,并采取相应的措施进行处理,以保证脱硝系统的正常运行。

首页

首页

服务领域

服务领域

技术中心

技术中心

联系我们

联系我们