向下滑动

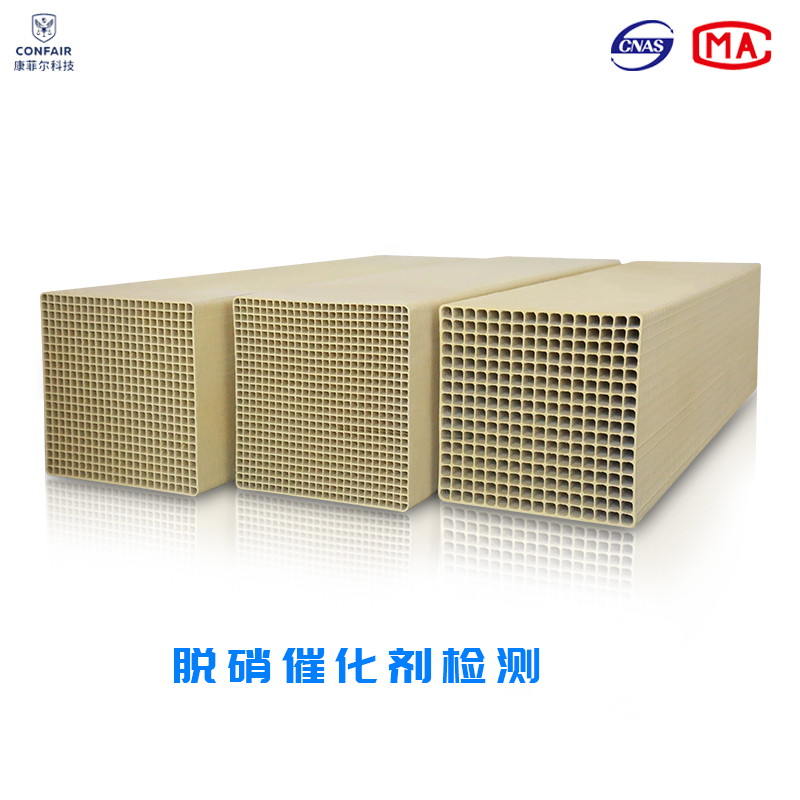

脱硝催化剂的使用寿命检测是一个综合性的过程,涉及催化剂的机械寿命和化学寿命的评估。以下是详细的检测方法和步骤,以及影响催化剂使用寿命的因素和相应的管理措施。

机械寿命是指催化剂的结构及强度能够保证催化剂活性的运行时间。检测催化剂的机械寿命通常包括以下几个方面:

1.外观检查:检查催化剂表面是否有损坏、几何尺寸是否合适,以及是否有机械损伤的迹象。

2.物理性能测试:进行轴向挤压试验、横向挤压试验、抗磨强,温度环境条件影响:评估催化剂在存储和运输过程中是否受到潮湿、高温等不利环境条件的影响。

化学寿命是指在保证脱硝系统脱硝效率、氨的逃逸率等性能指标的条件下,催化剂的连续使用时间。化学寿命的检测主要包括:

1.脱硝效率测试:通过实验室检测或现场测试,评估催化剂的脱硝效率是否达到设计要求。

2.氨逃逸率检测:测量氨气逃逸率,确保其在安全范围内,避免因氨逃逸过多而影响环境和设备。

3.SO2/SO3转化率测试:检测催化剂对SO2/SO3的转化率,评估其是否因中毒或堵塞而降低活性。

4.压差监测:监测脱硝系统的压力差,以判断催化剂是否因堵塞而影响系统正常运行。

1.堵塞:烟气中的细小颗粒物聚集在催化剂表面和小孔内,阻碍反应物分子到达催化剂表面。

2.中毒:烟气中的某些化合物如砷、磷、碱金属等会引起催化剂中毒。

3.机械磨损:烟气中的烟尘冲刷及吹灰器运行不当可能造成催化剂物理性损伤。

4.烧结:运行温度偏高可能导致催化剂颗粒变大,有效活性表面积减少,活性降低。

1.催化剂选择与设计:根据电厂实际情况选择适合的催化剂,并考虑催化剂厂家提供的运行参数。

2.运行管理:严格控制喷氨量、运行温度和吹灰系统,避免不必要的氨逃逸和设备堵塞。

3.维护检测:定期对催化剂进行清扫、除灰,并对催化剂进行全面检查和性能测试。

4.更换与再生:根据催化剂的活性测试和运行工况分析,制定催化剂的加装、更换和再生计划。

通过上述综合性的检测和管理措施,可以有效评估和延长脱硝催化剂的使用寿命,确保火电厂脱硝系统高效、稳定地运行。

首页

首页

服务领域

服务领域

技术中心

技术中心

联系我们

联系我们