向下滑动

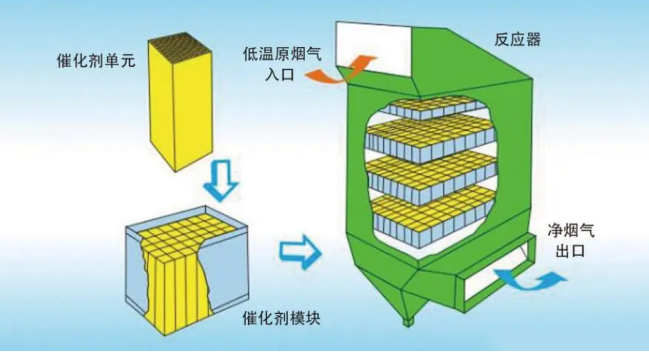

烟气脱硝技术就是改善空气污染的一种重要手段。烟气脱硝是指把已生成的NOX还原为N2,从而脱除烟气中NOX,可分为湿法脱硝和干法脱硝。脱硝反应器内催化剂是脱硝系统重要组成部分,其性能直接影响系统的整体脱硝效果。催化剂一般寿命是三年,现场维护不好达不到使用寿命,催化剂决定着系统运行成本,所以要加强催化剂检修维护,避免更换大量催化剂,节约成本,延长催化剂使用寿命至关重要。

下面主要从催化剂堵塞及处理,运行注意事项,催化剂检修维护几个方面进行分析。

温度300~400℃时,随着反应温度的升高,脱硝反应速率增加,脱硝效率升高;当温度升至400℃后,脱硝效率随温度的升高而下降。温度升高,NH3氧化反应加剧,脱硝效率下降,催化剂能够长期承受的温度不得高于430℃,否则会造成催化剂烧结,永久性失效。如果反应器内温度长时间降至最低运行温度,必须停止喷氨,防止硫酸盐或硝酸盐沉积在催化剂表面,影响催化剂活性。为延长催化剂寿命,根据硫酸盐的分解特性,烟气长期最低温度宜设定在320℃。

同时,在SCR系统投运过程中,应控制烟气温度的上升速度,避免对催化剂造成损害。喷氨分布不均匀对脱硝效率有显著影响,容易引起脱硝SCR下游空气预热器冷端堵塞,导致脱硝效率不达标。此外应定期进行喷氨优化调整,在热态下测量SCR反应器进出口NOx和NH3浓度分布,优化不同格栅喷嘴的喷氨量,以实现机组在不同运行负荷下,各项指标最佳。

为防止催化剂表面积灰发生堵塞,需及时在线吹扫,每层催化剂都应设置有吹灰器。一般使用蒸汽吹灰器和声波吹灰器2种。对于使用蒸汽吹灰的脱硝装置,在日常运行中,需严格控制设定吹灰汽源的压力和温度。针对不同灰分燃煤,既要保证吹灰汽源压力达到预期的吹灰效果,又要控制压力在合适范围内,防止压力过高吹损催化剂;吹灰温度过高会造成局部催化剂高温运行,导致催化剂烧结,永久失效;若吹灰汽源温度过低,或在吹灰汽源投入时未充分疏水,吹灰蒸汽中带水会造成催化剂粘灰,使催化剂活性降低。声波吹灰器需连续吹扫,在运行方面问题较少,操作方便。但要防止声波吹灰器喇叭口积灰,影响除灰效果,导致催化剂表面积灰。

在运行管理中,密切注意烟气量、烟气温度、烟气压力、粉尘、SO2含量及波动范围,根据设计条件调整喷氨量或投入自动喷氨;制定SCR装置投入或退出运行规程,如要实现全负荷脱硝,需采取其他措施,如省煤器分级技术、更换新型低温催化剂等。运行期间重点检查蒸汽吹灰器蒸汽压力和温度。

环境监测问耶

加强输水,由于就地无压力表无法监视吹扫过程吹灰压力,调试过程中可打开丝堵,安装临时压力表,确认吹扫压力,供运行参考。蒸汽吹灰吹枪卡涩,应关断蒸汽阀,避免蒸汽不停吹扫一处催化剂,对催化剂造成损伤。由于催化剂怕潮,因此当机组刚启动烟气温度未上来之前,不宜进行蒸汽吹扫。当烟气温度低时,有可能导致催化剂堵塞,特别是空预器冷态端,因温度低铵盐导致堵塞。因此应适时调整负荷和烟温,尽量避免长时间低温运行。低温运行一段时间后,提高烟温有利于铵盐挥发,避免堵塞。

当脱硝效率低,而局部氨逃逸超标时,或者在SCR出口拉网测试发现氮氧化物严重不平衡时,应进行优化调整试验,根据拉网测试结果,调整喷氨格栅。通过调整使脱硝出口NOx浓度均匀,降低氨逃逸,提高脱硝效率。正常运行中不要随意调整节流阀。

(1)施工期间杂物、铁锈

(2)液氨携带杂质

(3)氨气温度低,导致一些杂质结晶(黄色晶种体)。堵塞以后,供氨压力不低、调节阀开度增大、流量偏低。

生产停运时,应对反应器例行检查,检查催化剂层积灰、堵塞、磨损情况并清理;检查喷氨格栅是否堵塞;检查声波吹灰器内喇叭口积灰;蒸汽吹灰器行程有无死区、喷枪是否堵塞等。脱硝改造安装时,需清理干净炉膛及脱硝反应器内杂物,包括粉尘,将不利因素降到最小。

首页

首页

服务领域

服务领域

技术中心

技术中心

联系我们

联系我们